Conheça

Todo mundo sabe que para se tornar um fabricante qualificado ou um DIYer, usar um cortador de laser é basicamente um curso obrigatório para entrada, mas pode haver muitos problemas. Se você mesmo puder construir um, o problema será resolvido facilmente?

O projeto que quero compartilhar é uma máquina de corte a laser feita no ano passado. Acredito que todos estejam familiarizados com o cortador a laser (também conhecido como gravador a laser pelo motivo de que pode fazer trabalhos gravados a laser), e também é um artefato para os fabricantes fazerem projetos. Suas vantagens, como processamento rápido, uso eficiente de chapas e a realização de tecnologia de corte que os processos tradicionais não conseguem atingir, são profundamente amadas por todos.

Geralmente, ao usar uma máquina CNC para trabalhar, há os seguintes problemas em comparação ao corte a laser, é preciso instalar e trocar a ferramenta antes de trabalhar, configuração da ferramenta, ruído excessivo, longo tempo de processamento, poluição de poeira, raio da ferramenta e outros problemas. A superioridade do corte levou à ideia de fazer uma máquina de corte a laser por conta própria.

Depois de ter essa ideia, comecei a realizar um estudo de viabilidade sobre essa ideia. Depois de várias pesquisas e comparações de vários tipos de máquinas de corte a laser, combinadas com suas próprias condições e necessidades de processamento, depois de pesar os prós e os contras, fiz um plano de construção passo a passo com design e fabricação modulares, que são destacáveis e atualizáveis.

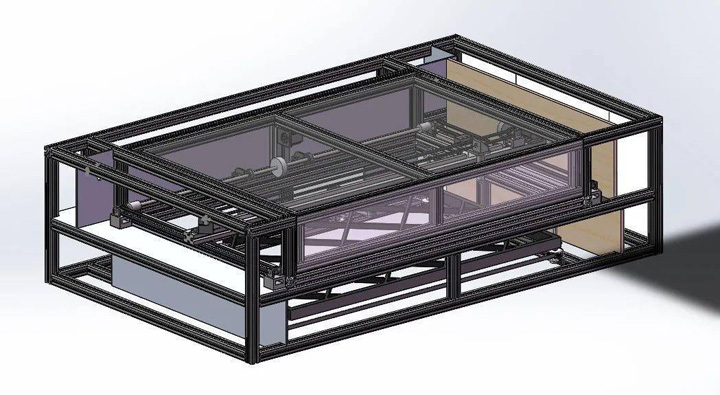

Após 60 dias, cada parte da máquina adota um design modular. Por meio do conceito de modularização, o processamento e a produção são convenientes, e a montagem final é suficiente, e a pressão financeira não será muito grande, e as peças necessárias podem ser compradas passo a passo. O tamanho da máquina concluída atinge 1960mm*1200mm* 1210mm, o curso de processamento é 1260mm*760mm, e o poder de corte é 100W. Ele pode processar um grande número de peças ao mesmo tempo e tem as funções de corte a laser, gravação, digitalização, letras e marcação.

Planejamento de Projetos

Toda a produção do projeto envolve 7 partes principais, a saber: sistema de controle de movimento, projeto de estrutura mecânica, sistema de controle de tubo laser, sistema de guia de luz, sistema de sopro e exaustão de ar, sistema de foco de iluminação, otimização de operação e outros aspectos.

A ideia geral de fazer a inicial é:

1. O curso da máquina de corte a laser produzida deve ser grande para preencher a lacuna que a faixa de processamento do Máquina cnc não é grande o suficiente, o que pode evitar o trabalho de pré-cortar a folha. Você também pode usar sua função de marcação a laser para rabiscar diretamente placas grandes, o que resolve o problema de marcação manual.

2. Como o curso aumenta, a potência do cortador a laser não pode ser muito baixa, caso contrário, o laser terá uma certa perda na condução do ar, então a potência geral não pode ser menor que 100W.

3. Para garantir a precisão e a operação suave do cortador a laser, a seleção geral do material deve ser toda de metal.

4. É conveniente de usar e operar.

5. A estrutura projetada pode atender ao plano de atualização de acompanhamento.

Painel de controle

Cortador a laser faça você mesmo

Com a estrutura e o plano geral da ideia DIY, vamos começar os 8 passos para construir um cortador a laser. Vou elaborar o processo de fabricação específico e os detalhes envolvidos.

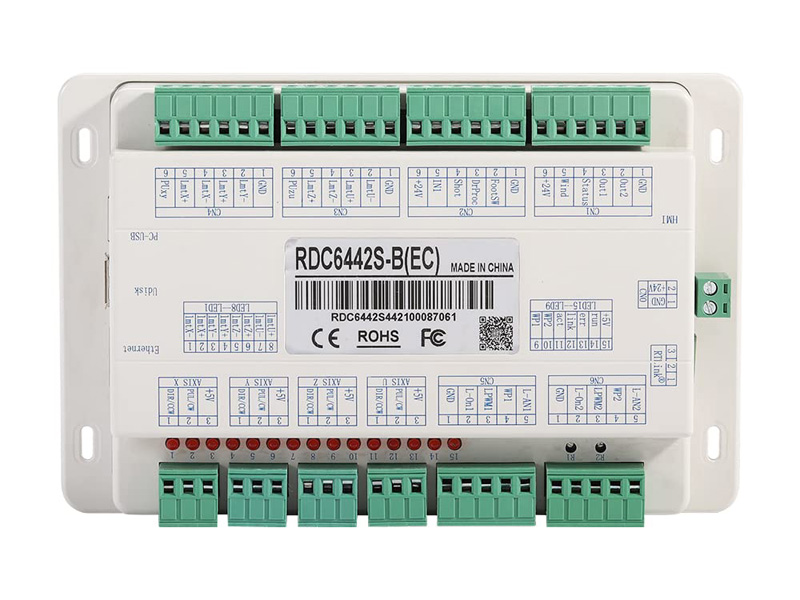

Etapa 1. Projeto do sistema de controle de movimento

O primeiro passo é o sistema de controle de movimento. Eu uso a placa-mãe laser RDC1S-B (EC). Esta placa-mãe de controle pode controlar 6442 eixos, nomeadamente X, Y, Z e U. A placa-mãe vem com uma tela de exibição interativa. O estado de execução da máquina, o armazenamento de arquivos de processamento e a depuração da máquina podem ser concluídos através da tela de operação, mas uma coisa a ser observada é que os parâmetros de controle do motor do eixo XYZ precisam ser conectados ao computador para configuração de parâmetros.

Por exemplo: aceleração e desaceleração sem carga, aceleração e desaceleração de corte, velocidade sem carga, correção de erro de posição do motor, seleção do tipo de laser. O sistema de controle é alimentado por 24V DC, que requer uma 24V comutação de alimentação. Para garantir a estabilidade do sistema, 2 24V são utilizadas fontes de alimentação comutadas, uma 24V2A fornece diretamente a placa-mãe e a outra 24V15A fornece energia para 3 motores, enquanto o 220V O terminal de entrada é conectado a um 30A filtro para garantir a operação estável do sistema.

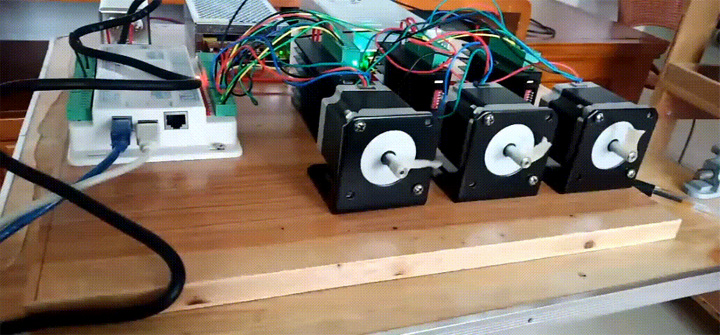

Teste do Sistema de Controle

Após os parâmetros serem definidos, você pode conectar o motor para teste de marcha lenta. Nesta fase, você pode verificar a linha de conexão do motor, direção do motor, direção da operação da tela, configurações de subdivisão do motor de passo, importar arquivos de corte para operação de teste. O motor que escolhi é um motor de passo de 2 fases 57 com um comprimento de 57 mm, porque havia apenas 3 restantes no projeto anterior, então o usei diretamente com a ideia de não desperdiçá-lo. O driver que escolhi é TB6600, que é um motor de passo comum. No driver do motor, a subdivisão é definida como 64.

Se você quiser que o sistema de corte a laser tenha melhor desempenho de alta velocidade, você pode escolher um motor de passo trifásico, que tem um torque maior e um desempenho de alta velocidade muito bom. Claro, após testes subsequentes, foi descoberto que o motor de passo bifásico 3 é totalmente capaz de movimento de alta velocidade do eixo X ao escanear fotos a laser, então eu o usarei por enquanto e substituirei o motor se ele precisar ser atualizado mais tarde.

Em termos de sistema de proteção de segurança, o layout geral do circuito deve ser separado de alta e baixa tensão. Ao fazer a fiação, é necessário prestar atenção para não ter crossovers. O ponto mais importante é que ele deve ser aterrado. Porque quando a alta tensão passa, a estrutura de metal e a concha geram eletricidade induzida e, quando a mão a toca, há uma sensação de dormência. Neste momento, devemos prestar atenção ao aterramento eficaz, e a melhor resistência de aterramento não é mais do que 4 ohms (precisa testar o fio terra), para evitar acidentes de choque elétrico, além disso, o interruptor de alimentação principal também precisa adicionar um interruptor de proteção contra vazamento.

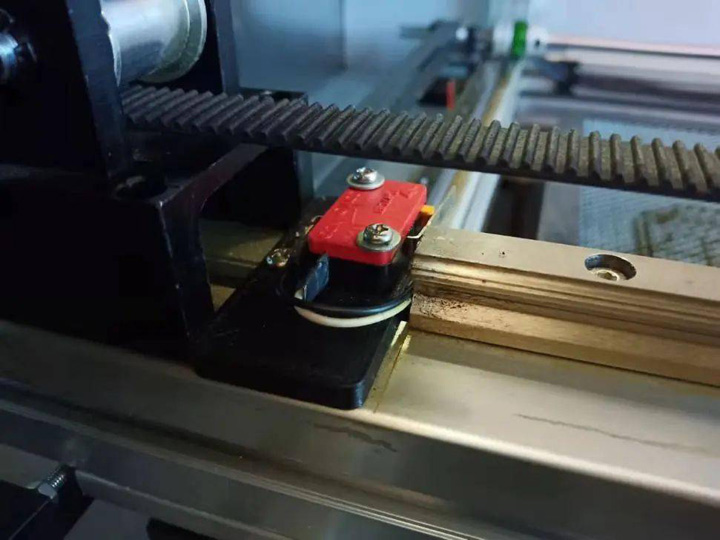

Interruptor de limite

O painel de operação também precisa instalar um interruptor de parada de emergência, um interruptor de energia com chave, interruptores de limite dos eixos X, Y, Z para cada eixo de movimento, um interruptor de proteção de água em temperatura constante para o tubo do laser, um interruptor de parada de emergência para proteção de abertura da tampa para melhorar a segurança da máquina de corte a laser.

Layout de circuito

Para facilitar a manutenção subsequente, cada terminal pode ser etiquetado adequadamente.

Etapa 2. Projeto mecânico

O 2º passo é o design da estrutura mecânica. Este passo é o foco de toda a máquina de corte a laser. A precisão da máquina e a operação da máquina precisam ser realizadas por uma estrutura mecânica razoável. No início do design, o 1º problema enfrentado é determinar o itinerário de processamento, e a formulação do itinerário de processamento requer a ideologia de orientação inicial. Quanto escopo de processamento ele precisa?

Design mecânico

O tamanho de uma placa de madeira é 1220mm* 2400mm. Para minimizar o número de tábuas de corte, a largura da tábua de madeira é 1200mm como o intervalo de processamento de comprimento e a largura de processamento deve ser maior que 600mm, então eu configurei a largura em cerca de 700mm, e o comprimento e a largura de cada um mais 60mm comprimento para fixação ou posicionamento. Desta forma, a faixa de processamento efetiva real pode ser garantida como 1200mm* 700mm. De acordo com a estimativa geral do alcance do itinerário de processamento, o tamanho total é próximo a 2 metros, o que não excede o alcance máximo de 2 metros para entrega expressa, o que atende aos requisitos.

Acessórios de hardware

O próximo passo é comprar acessórios de hardware, cabeça de laser, um anti, 2 anti, polia síncrona e assim por diante. Eu escolhi o padrão europeu 4040 perfil de alumínio espesso para a estrutura principal, porque a precisão da instalação do eixo XY determina a precisão do processamento futuro, e os materiais devem ser sólidos. A parte do feixe do eixo X da cabeça do laser é feita de 6040 perfil de alumínio espesso e a largura é maior que a 4040 do eixo Y, porque quando o cabeçote do laser está na posição intermediária, o perfil de alumínio se deformará se a resistência não for suficiente.

Acessórios de hardware

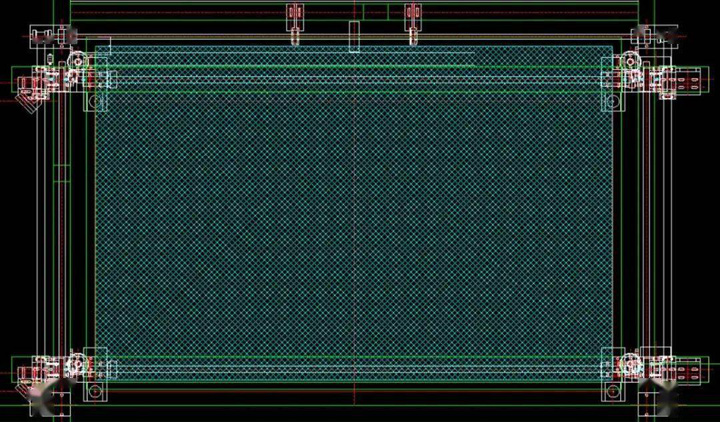

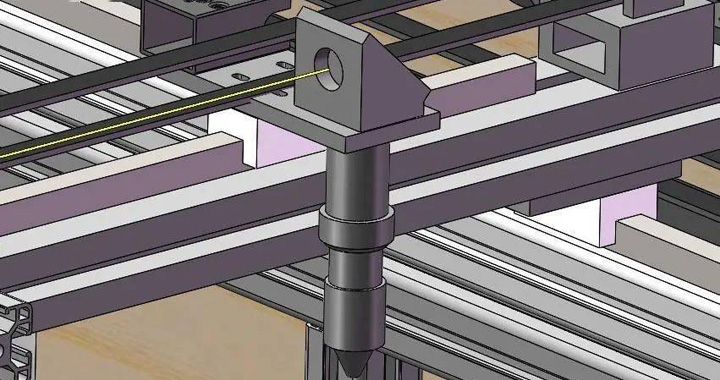

Projeto de estrutura do eixo XY

Antes de projetar a estrutura do eixo XY, primeiro meça e desenhe os acessórios de hardware e as várias peças e, em seguida, execute o projeto estrutural por meio do software AutoCAD.

Projeto de estrutura do eixo XY

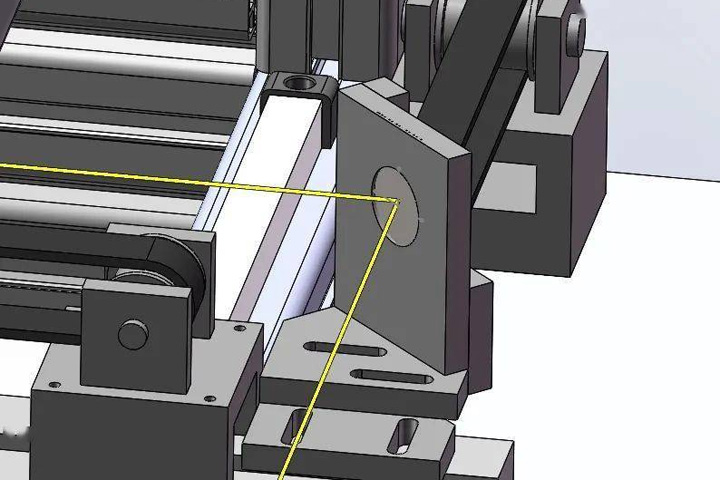

A transmissão do eixo X é desacelerada pelo motor de passo através da polia síncrona e saída para a correia síncrona, e a extremidade aberta da correia síncrona é conectada ao cabeçote do laser. A rotação do motor de passo do eixo X aciona a correia síncrona para mover o cabeçote do laser lateralmente; a transmissão do eixo Y é relativamente É um pouco mais complicado. Para fazer os controles deslizantes lineares esquerdo e direito se moverem sincronizadamente com um motor, 2 módulos lineares precisam ser conectados em paralelo com um eixo óptico, e então o eixo óptico é acionado por um motor de passo para acionar os 2 controles deslizantes lineares ao mesmo tempo, de modo a mover o eixo Y. O eixo X pode estar sempre em uma posição horizontal.

Processamento e montagem de peças

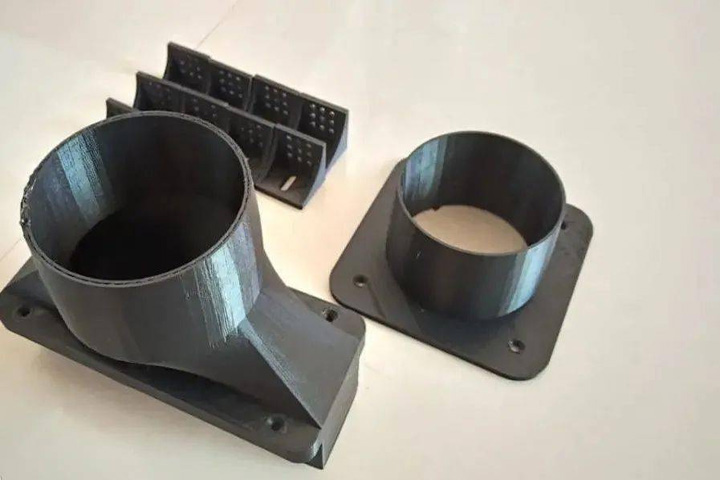

Após a conclusão do projeto, a próxima etapa é processar e montar as peças, processar o espaçador do eixo X, 3D imprima o suporte do eixo óptico do eixo Y, monte a estrutura do perfil de alumínio, instale a guia linear, etc. A parte mais crítica e tediosa é o ajuste da precisão. Este processo requer depuração repetida e requer paciência.

O eixo Y está conectado ao eixo óptico

1. O eixo óptico é fixado por 2 acoplamentos e suportes do eixo óptico.

2. Processe a placa de apoio do eixo X para conectar o perfil de alumínio do eixo X com os 2 módulos lineares do eixo Y.

3. Durante a instalação da estrutura de perfil de alumínio do eixo XY, a verticalidade e o paralelismo da estrutura devem ser garantidos durante este processo, portanto, medições repetidas são necessárias durante o processo para garantir dimensões precisas. Ao instalar as 2 guias lineares no eixo Y, certifique-se de que as guias estejam paralelas ao perfil de alumínio e meça com um indicador de mostrador para garantir que o paralelismo esteja dentro 0.05mm.

Instalar cabeça de laser do eixo X, guia linear, corrente de arrasto do tanque e motor de passo

4. Ao instalar o trilho-guia linear, é necessário garantir que o trilho-guia esteja paralelo ao perfil de alumínio. O trilho-guia de cada seção precisa ser medido por um indicador de mostrador para garantir que o paralelismo esteja dentro 0.05mm, o que estabelece uma boa base para a instalação subsequente.

Corrigir a posição do eixo X

5. Para instalar a correia síncrona do eixo Y, 1º certifique-se de que o eixo X esteja em um estado horizontal e use um indicador de discagem para marcar o medidor. Após a medição, verifica-se que o próprio perfil de alumínio tem uma curvatura de cerca de 0.05mm, então a precisão horizontal deve ser controlada dentro de 0.1mm (de preferência, os 2 indicadores de discagem são zerados) e a posição dos 2 controles deslizantes e do eixo X é fixada com um clipe.

Passe as correias dentadas em ambos os lados

6. Passe a correia dentada em ambos os lados e fixe a correia dentada na esquerda. Em seguida, redefina o indicador de discagem de contato esquerdo para zero, meça o erro horizontal no outro lado, ajuste o erro horizontal para dentro de 0.1mm, e fixe-o com um clipe. Em seguida, fixe a correia síncrona direita. Neste momento, devido à operação de instalação no lado direito, o erro horizontal definitivamente aumentará. Em seguida, mova o indicador de discagem para o lado esquerdo novamente para zero e afrouxe o acoplamento direito para mover o eixo X. Deslize o controle deslizante, ajuste o erro horizontal para dentro de 0.1mm, e fixe o acoplamento de torque com um clipe.

7. Agora você pode afrouxar as braçadeiras em ambos os lados, testar se o eixo X está na posição horizontal quando o eixo Y se move, girar a roda de sincronização do eixo Y e repetir o processo de medição anterior. Se for descoberto que o eixo X está fora de sincronização, pode ser que o aperto da correia síncrona seja diferente em ambos os lados ou a precisão de cada estrutura não tenha sido ajustada corretamente, então você precisa voltar ao estágio anterior e reajustá-la novamente. Contanto que o aperto da correia síncrona seja ajustado, o eixo X deve ser reajustado novamente até que o eixo Y seja movido, e o eixo X esteja sempre dentro da faixa de erro horizontal de 0.1mm. Lembre-se de ser paciente nesta fase.

Ajuste o quadro do eixo XY

8. Verifique se o aperto das correias dentadas em ambos os lados é consistente, e é aconselhável pressionar suavemente até uma profundidade de 1-2 cm, para que as profundidades em ambos os lados sejam consistentes.

9. Instale o motor de passo. Ao instalar o motor, você precisa prestar atenção ao ajuste de seu aperto. Se a correia síncrona estiver muito frouxa, isso causará a folga do movimento, e se estiver muito apertada, a correia síncrona irá rachar.

Instalar o motor de passo do eixo Y

Teste a estabilidade do mecanismo mecânico

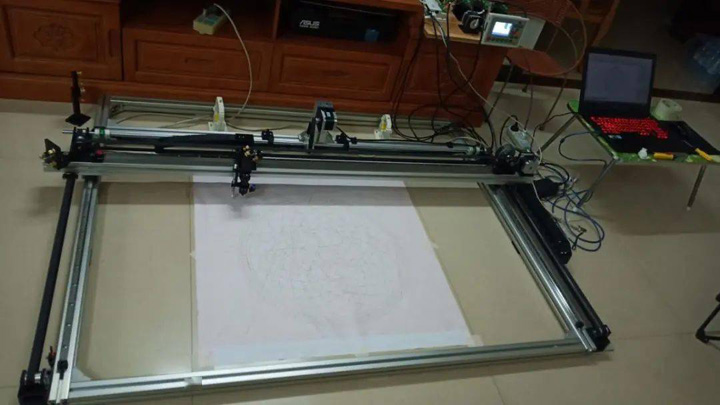

Conecte o sistema de controle para testar a estabilidade da estrutura mecânica, conecte o computador para depurar os parâmetros do motor, meça o desvio entre o gráfico desenhado e o tamanho do projeto, ajuste a quantidade de pulso do motor de passo de acordo com o desvio de distância real e verifique se há uma folga de folga no mecanismo. Se cada curso é coerente e se os pontos de intersecção estão conectados. O desenho repetido é realizado e a precisão de posicionamento repetida é detectada pelo desenho repetido. Claro, a precisão de posicionamento repetida do mecanismo pode ser detectada por meio de um indicador de discagem fixo e um medidor.

Conecte o sistema de controle para teste

Depois de repetir o desenho 3 vezes, você pode ver que todos os traços são um lugar sem fantasmas, indicando que a realocação está OK. Atualmente, o eixo XY já pode desenhar gráficos. Se a função de levantamento de caneta for adicionada, ele pode se tornar um plotter de grande escala. Claro, o verdadeiro propósito é fazer uma máquina de corte a laser, então precisamos continuar trabalhando duro.

Depois que o eixo XY estiver concluído, o próximo passo é fazer o eixo Z. Antes de fazer o eixo Z, precisamos fazer 3D modelagem e design do quadro geral. Como o eixo Z é conectado à plataforma de corte e fixado no módulo do quadro, ele deve ser projetado e fabricado em conjunto. O eixo Z realiza as funções de subida e descida, e então o módulo do eixo XY é colocado diretamente nele, e a combinação pode realizar a função do eixo XYZ.

Projeto de plataforma elevatória com eixo Z

Usando a modelagem Solidworks, projete a estrutura geral do quadro e do eixo Z da mesa de corte a laser. Por meio do 3D perspectiva, problemas estruturais podem ser rapidamente descobertos e corrigidos rapidamente.

Construção de plataforma móvel

Com a estrutura e o quadro no lugar, a plataforma móvel na parte inferior da máquina pode ser feita. A máquina de corte a laser inteira é colocada na plataforma. A máquina é relativamente grande. Não é realista construir a mesa de corte a laser e depois movê-la para cima. O processo também afetará a precisão da máquina, então ela só pode ser construída na plataforma móvel inferior.

1. Agora comece a construir a plataforma móvel na parte inferior. Primeiro, compre o aço quadrado espesso 1 para fazer a estrutura.

2. O aço quadrado é soldado um por um e fica muito forte após a conclusão, não havendo problema com a pessoa sentada sobre ele.

3. Solde 4 rolos na estrutura e deixe um 600mm abertura no lado esquerdo. O objetivo principal é reservar espaço para a bomba de água e ar em temperatura constante. Agora que a estrutura da plataforma móvel foi soldada, é necessário instalar uma camada de madeira na parte superior e inferior.

4. Construa a estrutura da máquina e compre perfis de alumínio na Internet. O modelo é 4040 perfis de alumínio padrão nacional. A principal razão para usar este perfil de alumínio padrão nacional é que ele é relativamente leve, fácil de manusear após a instalação, tem boa resistência e os cantos arredondados ao redor dele são relativamente pequenos para facilitar o design e a instalação de painéis de chapa metálica subsequentes.

Para construir uma estrutura de máquina na sala de estar, ela é grande demais para caber.

Montar o eixo XY e a estrutura da máquina

5. Monte o eixo XY e a estrutura da máquina, coloque a estrutura concluída na plataforma móvel e, em seguida, instale o eixo XY depurado na estrutura da máquina. O efeito geral ainda é bom.

6. Comece a fazer a folha de suporte do eixo Z, marque a folha de alumínio e determine a posição do furo. Faça algumas perfurações e rosqueamentos para fazer 4 folhas de suporte idênticas.

Monte o parafuso de elevação do eixo Z

7. Monte o parafuso de elevação do eixo Z e monte o parafuso em forma de T, a polia síncrona, o assento do rolamento, a placa de suporte e a porca do flange.

8. Instale o parafuso de elevação do eixo Z, o motor de passo e a correia dentada. O princípio da elevação do eixo Z: O motor de passo aperta a correia síncrona através das rodas tensoras em ambos os lados. Quando o motor gira, ele aciona os 4 parafusos de elevação para girar na mesma direção, de modo que os 4 pontos de apoio se movam para cima e para baixo ao mesmo tempo, e a plataforma de corte seja conectada aos pontos de apoio ao mesmo tempo. Movimento para cima e para baixo. Ao instalar o painel de favo de mel, você precisa prestar atenção ao ajuste da planura. Use um indicador de discagem para medir a diferença h8 de todo o quadro e ajuste a diferença h8 para 0.1mm.

Estruturas mecânicas como estrutura de caminho de ar, caminho de luz de laser e revestimento de chapa metálica serão explicadas em detalhes mais tarde quando o sistema correspondente estiver envolvido. Em seguida, a 3ª parte será introduzida.

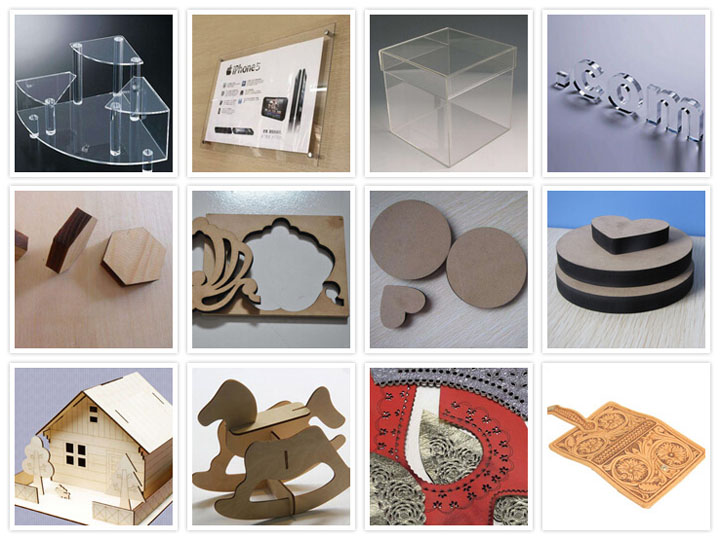

Etapa 3. Configuração do sistema de controle do tubo laser

1. Escolha o CO2 Modelo de tubo laser. O tubo laser é dividido em 2 tipos: tubo de vidro e tubo de radiofrequência. O tubo RF adota baixa voltagem de 30 V com alta precisão, ponto pequeno e longa vida útil, mas o preço é alto, enquanto a vida útil do tubo de vidro é de cerca de 1500 horas, o ponto é relativamente grande e é acionado por alta voltagem, mas o preço é baixo. Se você corta apenas madeira, couro, acrílico, os tubos de vidro são totalmente competentes, e a maioria dos cortadores a laser no mercado atualmente usa tubos de vidro. Devido à questão do custo, escolhi o tubo de vidro, com o tamanho de 1600mm*60mm, o resfriamento do tubo laser precisa usar resfriamento a água, e a água é mantida em temperatura constante.

Fonte de alimentação a laser

A fonte de alimentação do tubo laser que escolhi é a 100W fonte de alimentação do laser. A função da fonte de alimentação do laser é introduzida. O eletrodo positivo do tubo do laser emite uma alta voltagem de quase 10,000 volts. Devido à alta concentração CO2 gás no tubo de excitação de descarga de alta voltagem, um laser com comprimento de onda de 10.6um é gerado na cauda do tubo. Note que esse laser é luz invisível.

CW5000 Resfriador de água

2. Escolha um resfriador de água. O tubo laser gerará alta temperatura durante o uso normal e precisa ser resfriado pela circulação de água. Se a temperatura for muito alta e não for resfriada a tempo, causará danos irreversíveis ao tubo laser, resultando em uma queda brusca na vida útil ou no estouro do tubo laser. A velocidade com que a temperatura da água cai também determina o desempenho do tubo laser.

Existem 2 tipos de resfriamento de água, um é o resfriamento a ar e o outro é o método de resfriamento usando resfriamento por compressor de ar. Se o tubo do laser estiver sobre 80W, o resfriamento a ar pode ser competente, mas se exceder 80W, o método de resfriamento do compressor deve ser usado. Caso contrário, o calor não pode ser suprimido de forma alguma. A água de temperatura constante que eu escolho é a CW5000 modelo. Se a potência do tubo laser for atualizada, essa água de temperatura constante ainda pode ser competente. A máquina inteira inclui um sistema de controle de temperatura, um balde de armazenamento de água, um compressor de ar e uma placa de resfriamento. composição do módulo.

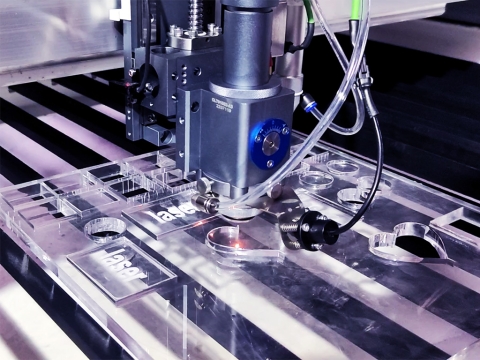

3. Instale o tubo do laser, instale-o na base do tubo, ajuste o h8 do tubo do laser para torná-lo consistente com a altura do projeto e preste atenção ao manuseá-lo com cuidado.

Instalação de tubo laser

Conecte o tubo de saída de água de temperatura constante. Deve-se notar que a entrada de água entra primeiro pelo polo positivo do tubo do laser, a entrada de água positiva do tubo do laser deve ficar voltada para baixo, a água de resfriamento entra pela parte inferior e depois sai pela parte superior do polo negativo do tubo do laser e depois retorna para o retorno através do interruptor de proteção de circulação de água. O tanque de água de temperatura constante completa um ciclo. Quando o ciclo da água para, o interruptor de proteção de água é desconectado e o sinal de feedback é enviado para a placa de controle, que desliga o tubo do laser para evitar superaquecimento.

Conecte o Amperímetro

4. O polo negativo do tubo laser é conectado ao amperímetro e, em seguida, de volta ao polo negativo da fonte de alimentação do laser. Quando o tubo laser está funcionando, o amperímetro pode exibir a corrente do tubo laser em tempo real. Por meio do valor numérico, você pode comparar a potência definida e a potência real para julgar se o tubo laser está funcionando normalmente.

5. Conecte o circuito de alimentação do laser, água em temperatura constante, interruptor de proteção contra água, amperímetro e prepare óculos de proteção (como o tubo do laser emite luz invisível, você precisa usar óculos de proteção especiais de 10.6 µm) e ajuste a potência do tubo do laser para 40%, ligue o modo burst, coloque a placa de teste na frente do tubo do laser, pressione o interruptor para emitir o laser, a placa é instantaneamente acesa e o efeito do teste é muito bom.

O próximo passo é ajustar o sistema de caminho óptico.

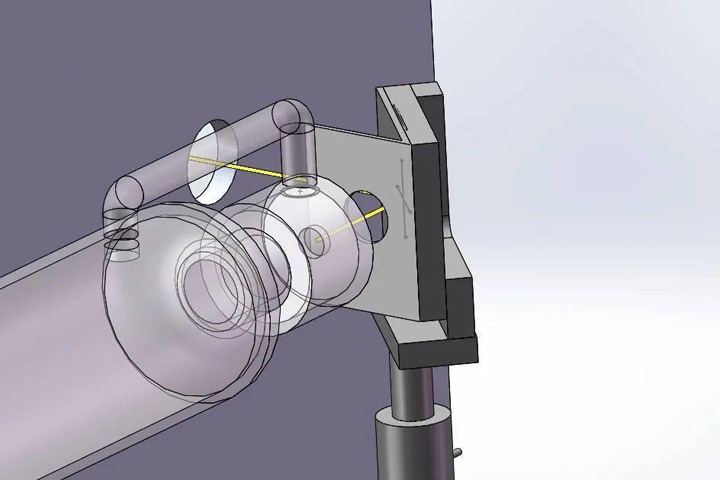

Etapa 4. Configuração do sistema de guia de luz do tubo laser

A quarta parte é a configuração do sistema de guia de luz do tubo laser. Conforme mostrado na figura acima, a luz laser emitida pelo tubo laser é refratada por um espelho a 4 graus para o 90º espelho, e o 2º espelho é refratado novamente por 2 graus para o 90º espelho. A refração faz com que o laser dispare para baixo em direção à lente de foco, que então foca o laser para formar um ponto muito fino.

A dificuldade desse sistema é que não importa onde o cabeçote do laser esteja no processo de usinagem, o ponto focalizado deve estar no mesmo ponto, ou seja, os caminhos ópticos devem ser coincidentes no estado em movimento, caso contrário, o feixe de laser será desviado e nenhuma luz será emitida.

O primeiro projeto de caminho óptico de espelho de superfície

O processo de ajuste do suporte do espelho: o espelho e o laser estão em um ângulo de 45 graus, o que dificulta o julgamento do ponto do laser. É necessário 3D imprima um suporte de 45 graus para ajuste auxiliar, cole o papel texturizado no furo passante e o laser é ligado. Modo de disparo pontual (tempo ligado 0.1S, potência 20% para evitar penetração), ajuste a altura, a posição e o ângulo de rotação do suporte, de modo que o ponto de luz seja controlado no centro do furo redondo.

O Projeto do Caminho Óptico do 2º Espelho de Superfície

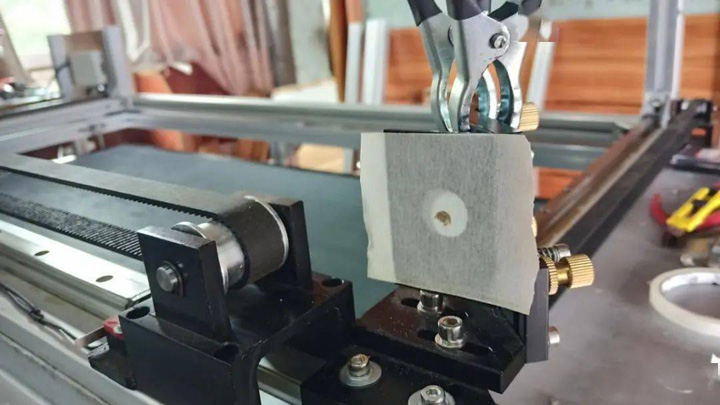

A posição precisa de instalação e a instalação h8 do suporte do 2º espelho são obtidas através do 3D projeto do caminho do espelho da 2ª superfície e o suporte do espelho da 2ª superfície é instalado com precisão medindo o paquímetro (instale-o primeiro na posição inicial).

Ajuste o ângulo de reflexão do primeiro espelho de superfície

O processo de ajuste do ângulo do 1º espelho de superfície: mova o eixo Y para perto do espelho, ponto de laser, depois mova a extremidade do eixo Y para longe e ponto novamente. Neste momento, será descoberto que os 2 pontos não coincidem, se o ponto próximo for mais alto e o ponto distante for mais baixo, então o espelho precisa ser ajustado para girar para cima, e vice-versa; o próximo passo é continuar a fazer pontos, distantes e próximos, se o ponto próximo estiver para a esquerda e o ponto distante estiver para a direita, você precisa ajustar o espelho para girar para a esquerda, e vice-versa, até que o ponto próximo coincida com o ponto distante como um ponto, significa que o caminho óptico do 2º espelho de superfície é completamente paralelo à direção do movimento do eixo Y.

Projeto do caminho óptico do terceiro espelho de superfície

O processo de ajuste do ângulo do 2º espelho de superfície: mova o eixo Y para o 1º espelho de superfície, depois mova o eixo X para a extremidade próxima, faça pontos de laser, depois mova o eixo X para a extremidade distante e depois faça os pontos de laser, neste momento, observe se o ponto próximo é mais alto e o ponto distante é mais baixo, você precisa ajustar o 2º espelho de superfície para girar para cima e vice-versa. Na próxima etapa, continue a fazer pontos, um ponto distante e um próximo, se o ponto próximo estiver à esquerda e o ponto distante estiver à direita, você precisa ajustar o 2º espelho de superfície para girar para a esquerda e vice-versa, até que o ponto próximo e o ponto distante coincidam como um ponto, o que significa que o caminho óptico do 3º espelho de superfície da extremidade próxima é completamente paralelo à direção do movimento do eixo X. Em seguida, mova o eixo Y para a extremidade mais distante e marque um ponto na extremidade próxima e na extremidade mais distante do eixo X. Se eles não coincidirem, significa que os 2 caminhos do espelho não se sobrepõem, e é necessário retornar para ajustar o ângulo do 1º espelho de superfície até que os 2 pontos no eixo X na extremidade próxima do eixo Y e os 2 pontos e 4 pontos no eixo X na extremidade mais distante do eixo Y estejam completamente coincidentes.

Na verdade, o ajuste não termina nesta etapa. Observe se o ponto de luz do suporte da lente do espelho de superfície 3 está no centro do círculo. Quando o ponto de luz está para a esquerda, o suporte da lente do espelho de superfície 2 precisa ser movido para trás e vice-versa. Ajuste a posição de todo o tubo do laser para mover para baixo e vice-versa. Ao trocar o suporte do espelho de superfície 2, precisamos repetir o processo de ajuste do ângulo da lente do espelho de superfície 2 novamente. Ao trocar o h8 do tubo do laser, precisamos repetir todo o processo de ajuste da lente Uma passagem (incluindo: o processo de ajuste do suporte do espelho de superfície 1, a lente do espelho 1 e o espelho de superfície 2), e faça os pontos novamente até que o ponto de luz esteja na posição central e os 4 pontos estejam completamente coincidentes.

Ajuste o ângulo de reflexão do terceiro espelho de superfície

O processo de ajuste do ângulo do espelho de 3ª superfície: o ajuste do espelho é adicionar 2 pontos do eixo Z levantando e abaixando na base do espelho, ou seja, 8 pontos. O princípio de ajuste é primeiro determinar o ponto de elevação dos 1 pontos e então mover o eixo X para a outra extremidade, e então atingir o ponto de elevação. Se o ponto alto do ponto de luz for mais alto que o ponto baixo, você precisa girar a lente do espelho de 4ª superfície para trás, e vice-versa. Gire para a direita e vice-versa.

Se o ponto de luz não puder ser sempre ajustado para coincidir, significa que o caminho óptico do espelho de superfície 3 não coincide com o eixo X, e é necessário retornar para ajustar o ângulo da lente do espelho de superfície 2. É necessário retornar para ajustar o h8 do tubo do laser e, em seguida, começar de um suporte reverso para ajustá-lo novamente até que os 8 pontos estejam completamente coincidentes.

Lente de foco

Existem 4 tipos de lentes de foco: 50.8, 63.5, 76.2 e 101.6. Eu escolhi 50.8mm.

Coloque a lente de foco no cilindro do cabeçote do laser, com o lado convexo voltado para cima, coloque uma placa de madeira inclinada, mova o eixo X para fazer um ponto a cada 2mm, encontre a posição com o ponto mais fino, meça a distância entre o cabeçote do laser e a placa de madeira, essa distância é a posição de distância focal mais adequada para o corte a laser, e o caminho óptico foi ajustado nesta etapa.

Etapa 5. Configuração do sistema de exaustão de sopro

A quinta parte é a configuração do sistema de sopro de ar e exaustão. Fumaça espessa será gerada durante o corte a laser, e as partículas de fumaça espessa cobrirão a placa de foco e reduzirão o poder de corte. A solução é aumentar a bomba de ar na frente da placa de foco.

A bomba de ar que eu escolho é a bomba de ar do compressor de ar, o principal motivo é que a pressão do ar é relativamente alta, e a eficiência do corte pode ser aumentada devido à ação do gás durante o corte. O sinal de saída é conectado da placa principal para controlar a válvula solenóide, e a válvula solenóide controla a bomba de ar para soprar ar.

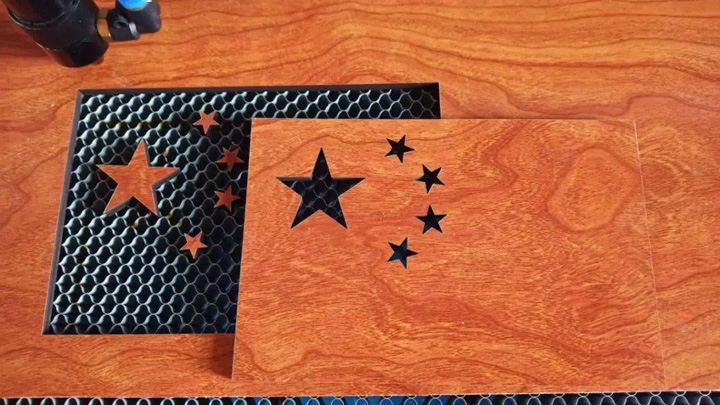

Projetos de madeira cortada a laser

Após a instalação, mal posso esperar para fazer um corte de teste do 6mm placa multicamadas, que pode ser cortada suavemente, e o efeito é muito ideal. O único problema é que o sistema de exaustão não está concluído, e a fumaça é relativamente grande.

Corte a placa de aço inoxidável de acordo com o tamanho do design e fixe a placa de aço inoxidável com parafusos após a perfuração. A máquina inteira é completamente fechada, deixando apenas a entrada de ar e a saída de ar.

O exaustor é fixado na parede e é necessário fazer um suporte.

3D Saída de ar impressa

O ventilador de média pressão utiliza um 300W potência, uma saída de ar retangular especialmente projetada de acordo com o tamanho de sua própria janela de liga de alumínio.

Etapa 6. Configuração dos sistemas de iluminação e foco

A 6ª parte é o sistema de iluminação e foco, que usa uma faixa de luz LED de 12 V com fonte de alimentação independente, e a iluminação LED é adicionada à parte do sistema de controle, área de processamento e área de armazenamento ao mesmo tempo.

Uma cabeça de laser cruzada é adicionada atrás da cabeça do laser para foco. Ela usa uma fonte de alimentação independente de 5 V e é equipada com um interruptor independente. A posição da cabeça do laser é determinada pela linha cruzada. A linha de laser horizontal é usada para julgar a profundidade da placa. O centro indica que a placa não é plana ou que a distância focal não está ajustada corretamente, você pode ajustar o foco para cima e para baixo do eixo Z e ajustar a linha horizontal para o centro.

Instalar Laser Cross Focus

Setp 7. Otimização Operacional

A 7ª parte é a otimização da operação. Para facilitar a parada de emergência, o interruptor de parada de emergência é projetado na parte superior, próximo à superfície de trabalho, e um interruptor de chave, interface USB e porta de depuração são instalados na lateral. A parte frontal é projetada com o interruptor de energia principal, interruptor de controle de sopro de ar e exaustão, interruptor de iluminação LED, interruptor de foco a laser, o que permite que todas as operações sejam concluídas em um painel.

Layout do botão de alternância

As portas do gabinete são projetadas em ambos os lados da máquina, o lado esquerdo é usado para armazenar as ferramentas usadas pelo cortador a laser, e o lado direito é usado para inspeção e manutenção. Há uma janela de inspeção na parte inferior da frente. Quando uma peça de trabalho é derrubada, ela pode ser retirada da parte inferior. Você também pode observar se a potência do laser é suficiente e se foi cortada a tempo, para aumentar a potência a tempo.

Também adicionei um pedal. Quando você precisa iniciar o cortador a laser, você só precisa pisar no pedal para concluir a operação, o que economiza a tediosa operação de botão, o que é muito rápido e conveniente.

Etapa 8. Teste e depure

Por fim, é necessário testar as funções do sistema de corte a laser, melhorar os parâmetros de corte no processo de uso para obter melhores resultados e depurar as funções de corte e gravação a laser.

Projetos de corte a laser

Neste ponto, toda a máquina de corte a laser foi concluída. Alguns gargalos e dificuldades encontrados no processo de fabricação foram superados um por um por meio de trabalho duro. Esta experiência DIY é muito valiosa. Por meio deste projeto, aprendi muito sobre máquinas de corte a laser. Ao mesmo tempo, sou muito grato pela ajuda dos líderes da indústria, que tornaram o projeto menos desvios.

Perguntas

Que tipo de fonte de laser devo usar para uma máquina de corte a laser caseira?

A opção mais comum para uma construção do tipo "faça você mesmo" é um CO2 tubo laser de vidro, tipicamente no 40W-100W alcance. CO2 Os tubos são acessíveis, fáceis de encontrar e cortam com eficácia materiais não metálicos como madeira, acrílico e tecido. Compreender como diferentes geradores de laser O trabalho ajuda você a escolher a fonte certa para os materiais que pretende usar. As fontes de laser de fibra oferecem desempenho superior em metais, mas são significativamente mais caras e complexas de integrar em uma estrutura de construção caseira.

Que software preciso para operar uma máquina de corte a laser caseira?

Uma máquina de corte a laser caseira requer um software de design (como Inkscape, LightBurn ou CorelDRAW) para criar arquivos vetoriais e um software controlador para traduzir esses designs em movimentos da máquina. A maioria das configurações caseiras utiliza controladores de código aberto como GRBL ou Smoothieware. Para uma comparação mais detalhada das opções compatíveis, consulte este guia sobre software de gravação e corte a laser Abrange os programas mais populares usados tanto em máquinas de uso doméstico quanto em máquinas comerciais.

Como se compara uma máquina de corte a laser feita em casa com uma máquina fabricada em série?

Montar uma máquina do tipo "faça você mesmo" pode economizar dinheiro inicialmente, mas geralmente sacrifica a precisão, os recursos de segurança e a confiabilidade. As máquinas fabricadas em série incluem óptica calibrada, câmaras de corte fechadas, sistemas de ventilação adequados e certificações de segurança CE/FDA, que são difíceis de replicar em casa. Como funciona uma máquina de corte a laser Em um nível técnico, revela quantos detalhes de engenharia são necessários para produzir uma qualidade de corte consistente, desde o alinhamento do feixe até o fornecimento de gás auxiliar.

É mais barato construir uma máquina de corte a laser ou comprar uma?

Um projeto básico de faça você mesmo CO2 Uma máquina de corte a laser pode custar entre $5O custo das peças varia de US$ 0 a US$ 2,000, mas os custos ocultos aumentam rapidamente: espelhos, lentes, sistemas de refrigeração, ventiladores de exaustão, fiação e materiais da carcaça. Considerando o tempo de montagem e a resolução de problemas, o custo total pode chegar a US$ 1.000. passatempo CO2 cortador e gravador a laser Geralmente oferece melhor custo-benefício com cobertura de garantia, suporte técnico e desempenho pronto para produção assim que sai da caixa.

Quais são as precauções de segurança essenciais na construção de uma máquina de corte a laser?

A radiação laser, as fontes de alimentação de alta tensão e os gases tóxicos são os três maiores riscos. Qualquer projeto "faça você mesmo" deve incluir proteção ocular adequada para o comprimento de onda do laser, uma câmara de corte fechada para conter o feixe, um sistema de exaustão com filtragem de carvão ativado e medidas de supressão de incêndio. É importante revisar as normas estabelecidas. preocupações com a segurança em máquinas CNC Fornece uma lista de verificação básica para operação segura. Ignorar qualquer uma dessas precauções pode resultar em ferimentos graves, incêndio ou exposição a substâncias tóxicas.

Posso construir uma máquina de corte a laser que também grave?

Sim, a maioria das máquinas de corte a laser para uso doméstico consegue gravar ajustando a potência e a velocidade. Com potência mais baixa e velocidade mais alta, o laser remove o material da superfície sem cortar completamente, criando desenhos gravados em madeira, acrílico, couro e alumínio anodizado. A qualidade da gravação depende muito da precisão do foco do feixe e da rigidez do sistema de movimento. Para ter uma ideia do que é possível fazer, veja esta visão geral de Para que serve uma máquina de corte a laser? Abrange toda a gama de aplicações de corte e gravação em diferentes tipos de materiais.