3D máquina de solda a laser robótica é um novo tipo de método de soldagem comumente usado atualmente. O 3D soldador a laser robótico é configurado por 2 partes: uma "bancada de soldagem" e um "braço robótico de soldagem". 3D O robô de soldagem a laser acopla o feixe de laser emitido na fibra óptica e, em seguida, usa o feixe paralelo para focar no produto para executar a soldagem contínua. A continuidade da luz na soldagem torna o efeito real da soldagem mais forte, e a costura da soldagem é mais refinada e bonita.

3D máquina de solda a laser robótica pode atingir efeitos práticos como velocidade de soldagem rápida, pequena deformação e sem bolhas. Ao mesmo tempo, durante o processo de soldagem, 3D O robô de soldagem a laser pode adotar soldagem a laser sem contato nas partes inacessíveis do produto, o que é mais flexível e conveniente na operação e uso; Além disso, a máquina de soldagem também é equipada com um CCD sistema de monitoramento em tempo real da câmera, o que torna o posicionamento da soldagem melhor. A precisão facilita a observação da distribuição de energia do ponto de soldagem durante o processo de soldagem, o que melhora muito a beleza do produto soldado; Ao mesmo tempo, o 3D O soldador robótico a laser também pode ajudar as empresas a alcançar a automação na produção e também pode processar e produzir vários feixes de laser ao mesmo tempo, de modo a atingir a produção em massa de produtos.

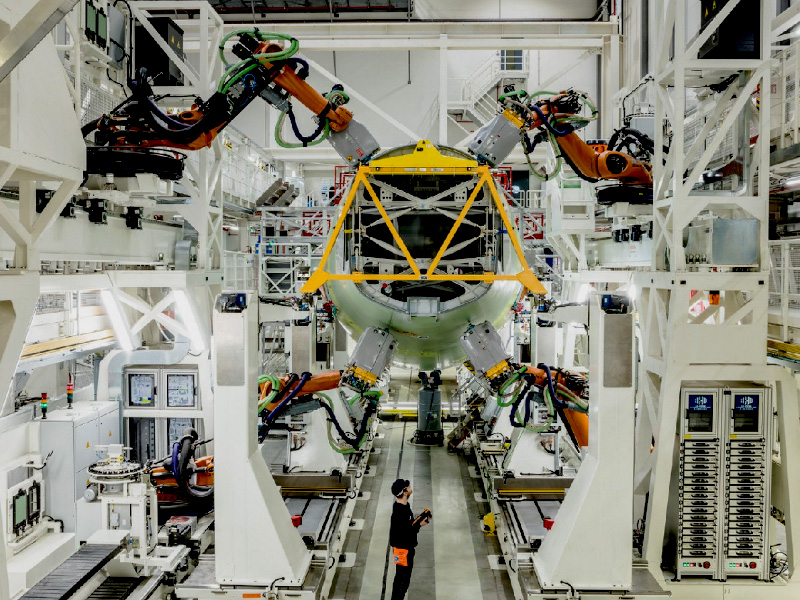

Soldagem de aeronaves

O uso de painéis de fuselagem integrais soldados em vez de painéis de fuselagem rebitados tradicionais pode reduzir muito o w8 dos componentes, reduzir os custos de fabricação e melhorar a eficiência da produção. Portanto, tornou-se uma das tendências de desenvolvimento da tecnologia de fabricação de aeronaves civis em larga escala. Como a soldagem de feixe de laser duplo tem um efeito de redução de w8 mais óbvio na estrutura de treliça longa da pele e, ao mesmo tempo, tem melhor acessibilidade espacial para componentes complexos, por isso recebeu ampla atenção. Atualmente, empresas de fabricação aeroespacial como a Airbus adotaram a tecnologia de fabricação de painéis de fuselagem integrais soldados a laser em muitos de seus modelos. No entanto, a tecnologia de fabricação baseada em soldagem para painéis de fuselagem integrais é uma das dificuldades na tecnologia de fabricação de aeronaves civis contemporâneas. Atualmente, a nova tecnologia de soldagem de liga de alumínio para os painéis de fuselagem no projeto de grandes aeronaves de passageiros tem suas próprias características em capacidade de fabricação.

Robô de soldagem a laser para soldagem de aeronaves

Robôs são usados em várias indústrias devido à sua alta repetibilidade, boa confiabilidade e forte aplicabilidade. Atualmente, o processo de fabricação de produtos aeroespaciais ainda é intensivo em mão de obra, complicado em procedimentos e más condições de trabalho, complementado por um grande número de acessórios de ferramentas e fabricação manual. A falta de capacidade de produção automatizada se tornou um gargalo que restringe a melhoria da confiabilidade e capacidade de produção de armas e equipamentos. Na era do vigoroso desenvolvimento aeroespacial, a aplicação de robôs industriais à produção automatizada por empresas de fabricação aeroespacial é de grande importância para a transformação e atualização de modelos de produção empresarial e a melhoria de capacidades avançadas de fabricação de equipamentos. A soldagem é um elo importante no processo formal de fabricação de produtos aeroespaciais. O papel desempenhado pelos robôs de soldagem aqui é extremamente importante.

Visão geral da soldabilidade a laser de liga de alumínio

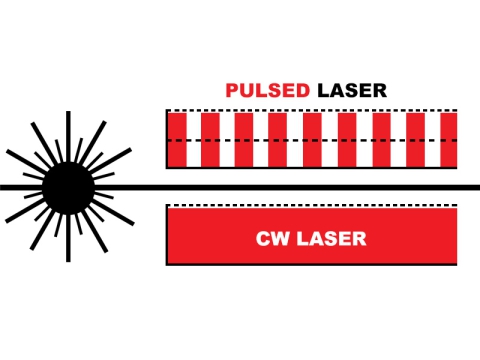

Desde o nascimento do 1º máquina de solda a laser em 1960, a tecnologia de soldagem a laser se desenvolveu rapidamente. Em 1965, foi desenvolvida uma máquina de soldagem a laser rubi para soldar componentes de filme espesso. Em 1974, a primeira máquina de processamento a laser de 1 eixos do mundo, uma máquina de soldagem a laser de pórtico, foi construída na Ford Motor Company. Mais tarde, a Ford Motor Company dos Estados Unidos desenvolveu uma linha de produção de soldagem a laser. Hoje, os geradores de laser que podem ser usados para soldagem evoluíram da 5ª geração de CO2 lasers de gás para lasers de estado sólido YAG, bem como os mais recentes lasers de fibra. A maior vantagem da soldagem a laser é que sua energia é concentrada, resultando em uma grande proporção da junta soldada e pequena deformação de soldagem. Com a melhoria contínua da qualidade do feixe de laser, a soldagem a laser agora se tornou um método de soldagem maduro, amplamente utilizado em diferentes campos da economia nacional e construção de defesa nacional.

A liga de alumínio tem baixa densidade, boa resistência à corrosão, alta resistência à fadiga, alta resistência específica e rigidez específica, e é um material ideal para estruturas de aeronaves. Nos últimos anos, embora novos materiais como ligas de titânio e materiais compostos tenham recebido ampla atenção na indústria aeroespacial, devido a uma série de vantagens como recursos ricos, excelente desempenho, fácil processamento e baixo custo do alumínio, e o novo tratamento térmico contínuo de ligas de alumínio tradicionais Desenvolvimento e o surgimento de novas ligas de alumínio (como ligas de alumínio-lítio), é previsível que a aplicação de ligas de alumínio em estruturas de aeronaves ainda terá vantagens insubstituíveis por um longo período de tempo no futuro. Portanto, a tecnologia de soldagem de liga de alumínio se tornou uma chave técnica importante. O uso da tecnologia de soldagem a laser para conectar componentes de aviação de liga de alumínio tem muitas vantagens, como grande relação profundidade-largura da solda, pequena zona afetada pelo calor da soldagem, pequena deformação da soldagem e alta velocidade de soldagem. No entanto, a soldagem a laser de liga de alumínio tem algumas dificuldades técnicas.

Uma descrição detalhada do esquema de soldagem a laser para painel de fuselagem de grandes aeronaves de passageiros

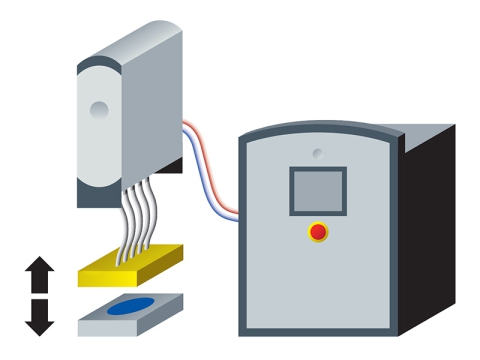

Nos componentes de soldagem a laser da longa treliça da pele da fuselagem da grande aeronave de passageiros, o comprimento de uma única solda pode ser maior que 4m. Ao mesmo tempo, como a pele e a longa treliça são muito finas, a estabilidade do processo de soldagem pode ser efetivamente mantida pela produção de soldagem. Uma das chaves para o sucesso. Nesta solução, feixes de laser duplos são soldados simultaneamente em ambos os lados do lado interno da pele. Para manter a integridade da pele externa, o processo de soldagem não pode penetrar na pele, e a estrutura em forma de T não precisa enfatizar muito a proporção do aspecto. A chave é formar uma junta de soldagem contínua, sem defeitos e de alto desempenho. Portanto, é necessário manter a estabilidade dos pequenos furos e da poça de fusão durante a soldagem de penetração profunda a laser.

É considerado principalmente sob 2 aspectos: Por um lado, da perspectiva da garantia das ferramentas e equipamentos de soldagem, é necessário manter uma fixação de alta precisão e foco e centralização do laser, e manter uma alta repetição no movimento do 3D Máquina de solda a laser robótica para controlar a cabeça de solda. Precisão de posicionamento e precisão de posicionamento de trajetória, quando necessário, use um sistema de rastreamento apropriado; por outro lado, devido à boa fluidez da liga de alumínio líquido, baixa tensão superficial, baixa estabilidade da poça de fusão, ao mesmo tempo, a energia de ionização do alumínio é baixa e o processo de soldagem é leve. O plasma é propenso a superaquecimento e expansão, e também leva a baixa estabilidade de soldagem. Portanto, a pesquisa deve ser realizada a partir da perspectiva da metalurgia de soldagem.

1. A liga de alumínio tem uma refletividade superficial inicial muito alta para feixes de laser (acima de 90% for CO2 lasers e perto de 80% para lasers YAG), o que requer uma potência laser maior antes que a poça de fusão seja formada;

2. Devido à influência de múltiplos fatores, como metalurgia e tecnologia, a soldagem a laser de liga de alumínio é mais propensa a poros;

3. A liga de alumínio é uma liga eutética típica e é mais propensa a trincas a quente sob condições de solidificação rápida por soldagem a laser;

4. A adaptabilidade da folga de soldagem a laser é pequena e a precisão da montagem da soldagem é alta;

5. A liga de alumínio tem um grande coeficiente de expansão linear, o que é fácil de produzir deformação de soldagem;

6. A condutividade térmica da liga de alumínio é grande, o tempo de resfriamento é curto e a reação metalúrgica da poça de fusão é insuficiente, o que pode causar defeitos facilmente;

7. A liga de alumínio líquido tem boa fluidez, baixa tensão superficial e baixa estabilidade da poça de fusão.

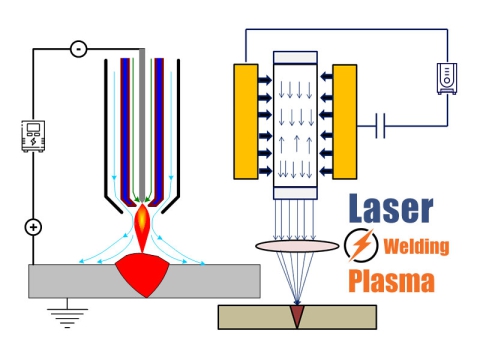

A tecnologia de soldagem a laser é o método mais eficaz para soldar ligas de alumínio na fabricação aeroespacial

A tecnologia de soldagem a laser ainda é um dos métodos mais eficazes para soldar ligas de alumínio no campo aeroespacial. Com experimentos e pesquisas contínuas, a soldagem a laser gradualmente mostrou seu bom desempenho de processo e propriedades mecânicas após a soldagem. Comparada com a soldagem TIG tradicional e a soldagem MIG, a soldagem a laser tem as características de alta qualidade de soldagem, alta precisão e velocidade rápida. Atualmente, é um dos métodos de desenvolvimento mais rápido e mais pesquisados. Nos últimos anos, muitos pesquisadores científicos internacionais realizaram muitas pesquisas sobre soldagem a laser de liga de alumínio e gradualmente formaram uma tecnologia de soldagem a laser de liga de alumínio mais confiável.

Comparados com os painéis de parede de fuselagem rebitados tradicionais, os painéis de parede de fuselagem de soldagem a laser têm efeitos óbvios de redução de w8, podem melhorar o desempenho das peças de conexão e têm as vantagens de reduzir os custos de fabricação e melhorar a eficiência da produção. No entanto, os problemas de concentração de tensão e deformação causados pela soldagem a laser não estão presentes no processo de rebitagem. O processo de soldagem a laser do painel de fuselagem de uma grande aeronave de passageiros é um processo de soldagem complexo com grande tamanho, pequena espessura e múltiplas costuras de solda, e seu processo de deformação é muito complicado.

Soldagem de foguetes

O motor é o coração do foguete, e as duras condições de trabalho impõem duras exigências à estrutura do motor do foguete. A área do corpo do bico precisa suportar o impacto e a forte vibração do fluxo de ar da chama da cauda, e a velocidade do jato de alta velocidade excede 4 Mach. A distância entre as camadas interna e externa da seção de extensão do bico é de apenas 1mm, que é um céu duplo de gelo e fogo: combustível de baixa temperatura abaixo de -100℃ flui dentro da camada intermediária, e chamas de cauda supersônicas acima de 3000℃ fora da camada intermediária. A camada intermediária precisa suportar dezenas de Até centenas de choques de pressão atmosférica e fortes vibrações causadas por eles; uma série de requisitos rigorosos representam um enorme desafio para a qualidade da soldagem do motor.

Robô de soldagem a laser para soldagem de foguetes

3D A máquina de solda a laser robótica tem muitas vantagens como um método de soldagem de corpo de motor de foguete e extensão de bico. A seção de extensão de bico de motor de foguete tradicional é dividida em: tipo de resfriamento regenerativo, tipo de resfriamento por radiação, tipo de resfriamento por exaustão, tipo de ar frio por ablação. A brasagem a vácuo é um método de soldagem convencional para o sanduíche de bicos de resfriamento regenerativo de ranhura de fresagem. Este método tem resistência de solda média e procedimentos de operação complicados. A soldagem precisa ser realizada em um ambiente de vácuo. É difícil automatizar o processo de soldagem e requer um nível técnico relativamente alto de operadores. Alto, e o ciclo de fabricação é longo, e o custo de produção é alto. Após análise e demonstração, a soldagem a laser é a primeira escolha para a soldagem da estrutura sanduíche do bico de resfriamento regenerativo de ranhura de fresagem. Tem muitas vantagens, como ciclo de fabricação curto, alto grau de automação e baixos requisitos ambientais. Pode encurtar muito o ciclo de desenvolvimento do bico do motor de foguete (compressível para 1 horas), reduzir o custo de fabricação do bico, reduzindo efetivamente o custo de lançamento do foguete.